構造模型用フレームデータの利用方法解説

このページは、当会が作成した構造模型用フレームデータについて、その図面の見方や書き方の約束などについて解説したドキュメントの全文を掲載したものです。これによりデータがどのようなものか、ご自身の製作にどのくらい役立つものかなどを事前に理解していただくことが可能です。尚、オリジナルのドキュメントとしてご利用になりたい方は下記からダウンロードしていただくことも可能です。

2006年4月の当会帆船模型展において、グラフィックスソフトによる構造模型用のフレーム図面作成方法を発表し、その実際の作成手順について解説したが、実際問題としては模型製作者がこれからグラフィックスソフトの使い方をマスターしてまで図面を製作するというケースはそう多くはないだろうと思う。しかしながら、今回考案した方法は従来の手作業による作図方法から比べるとどう控えめに見ても何十倍も速く、さらに、その精度や付加する情報の多さなどを併せて評価すると、フレームモデルの製作を希望する人にとっては画期的な情報になることは間違いないであろう。

それならば、自分が各種モデルのフレームデータを作成して提供することにしたらどうだろう、作成した図面の見方や書き方の約束などさえ理解できれば誰でも利用可能になるのではないだろうかというのが本解説書作成のきっかけである。現にこの一年余りでフレームデータとしては6隻以上を作成してきたが、その過程で当初は考えていなかった新しい情報も付加できるようになったり、製作上参考になる数々のノウハウが得られたりした。それらの内容をここに整理して提供することで、共用性の高いデータになるのではないかと思う。

但し、あらかじめお断りしておくが、本方式は構造模型の製作を志す人が入手する線図やアナトミーシリーズなどの資料から、その中には含まれていない個別フレームの形状や、それらと結合するキールやビームとの位置関係の情報を提供するものであり、船体製作のための不足情報を補足するという性質のものなので、その他の構造体や装備品の製作等、全体の製作のためにはアナトミーシリーズなど、本来の参考資料が必須となることを承知していただきたい。

説明にあたっては、A4サイズという制約の中で説明図をできるだけ大きく表示する必要から大部分のフルページ図面を別ファイル「挿入図」に集約したため、文書との照合がしにくい面があると思うが、図のパートを印刷した上で文書と対比しながら利用する等の方法をとっていただきたい。また、説明そのものについても、作者の知識不足のために解釈の間違いや説明不足の点が多々あることと思われるが、船そのものの技術解説書ではないため何卒ご容赦いただきたい。

尚、本書と同一内容のものは当会のホームページにも公開しているので、そのメールボックスを通して本質的な間違いの訂正やご意見、ご要望などをいただければ可及的速やかにWeb上に反映させたいと思う。

注) Webページでは文中に縮小画像を表示し、それをクリックすると拡大画像を表示します。

作者の意図としては、個別フレーム図作成の困難さが構造模型の製作をごく一部のベテランモデラーの領域に制限していたものを、本書の公開を通じて広く一般モデラーにまで広げたいと願うのが目的であり、図面情報の提供によりこの可能性は大きく前進させられるものと期待している。この解説書を最後まで参照していただくことで、その情報が如何に構造模型の製作にとって有効なものかがおわかりいただけることと思う。

具体的な説明の前に、本方式の概要を理解していただくためにその作成原理と特長を整理しておきたい。

1)

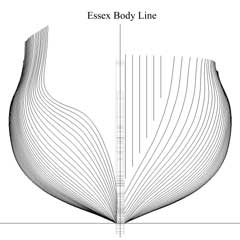

キットの図面やアナトミーシリーズなどから得られる10本程度の代表的なフレームの外形から全体の船体曲面を3次元グラフィックスソフトにより正確に再現できることがわかった。さらに、その曲面を実際のフレーム位置で輪切り状にすることで新たなフレーム形状を生成させることができる。輪切り作業はワンクリックでできるため、大型で100本余もある全フレームでも短時間で正確に再現することができる。

フレーム内側の形状についても同様の手法で生成できるので、それらの線形状から一本のフレームの前面、後面、外側、内側の線形状をセットにすることですべてのフレームの加工形状を取得することができる。この情報を2次元グラフィックスソフトに取り込んで正確且つ滑らかなフレーム曲線を作図する。

作図により個々のフレームは船体の曲面に応じてその部分のベベル量も自動的に取得することになるので、加工時には材料の無駄や切断、加工のミスが発生しない。

2)

直交フレームに限らず、キールと角度を持って結合する船体前後のカントフレームも、船体図形をその角度分回転することによって直角に正対したフレーム形状を取得することができるため、手作業で作図するときのような展開作図作業は必要なく、正確な切り抜き形状を取得することができる。

3)

情報さえあれば船体図にキール、デッキビーム、ガンポートなどの位置関係を付加することができるので、フレーム図はそれらとの結合部を含む正確な形状として作図することができる。

4)

フレーム線図は、製作方法に応じてファトック単位に分解した形状を作成することも可能であり、さらに板材の寸法が事前にわかっていればそれに合わせてファトックを無駄なく配置した切り抜き図も作成することが可能である。

5)

フレーム線図は正確な方眼の上に描かれており、さらに製作方法に可能な限り対応した合わせマークやガイドライン、結合部の関係などが明記されているので、ファトック加工用だけでなくフレーム組立時のテンプレートとしても利用することができる。また、製作者が必要に応じてその上に追加製図などをすることも可能である。いうまでもないことだが、図面の要所を測定してもらえばわかるが寸法精度はCAD並みに正確である。

6)

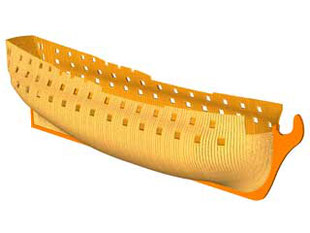

標準的に作成する図面は全フレームの他に、代表的な船体構造部品を線図で重ねたフレームレイアウト図、フレームとの結合関係を付加したキール単体図、倒立式組立法を想定したフレーム上端固定治具用の船体上面図がセットとなる。 【図1】に代表的な図面の作成状況を示す。また、ファトックの切り出し方法によってはフレームを個別のファトックに分解した図や、さらに材料の板幅がわかる場合はファトックを効率的に切り出すためのレイアウト図なども作成することができる。 アナトミーなど、存在する情報の量によってはその他に船首ホーズティンバー、船尾トランサム、スターンポストなどを、結合部の整合性をとった上で提供することも可能である。

7)

一度船体情報を作成すればこれらの図形データは自由且つ正確に拡大縮小が可能なので、製作者の希望する縮尺に直して作図、提供することも可能である。

8)

このように盛りだくさんの情報でありながら、一隻あたり平均一ヶ月程度(最短は約10日で作成)でデータを作成することが可能であり、従来のフレーム図形が単なる輪郭線だけというものが多い中で、情報量の多さ、精度の高さという点で革新的な手法であることはデータを見れば理解していただけると思う。

9)

具体的な作図手法に関心のある方は、別途準備してある「フレームデータ作成手順解説書」を是非とも参照していただきたい。作成ツールである3次元、2次元のグラフィックスソフトも廉価な入門グレードで十分作成が可能であり、手元にあれば他の部品図面作成なども可能である。

船体の諸元の呼称や表し方には独特の方法が用いられるが、今回の作図で正確な縮尺を得るために適用する部分を主体にその意味を説明し、併せて作図上の基準や作図補助の方法を説明する。

1)実船の基準位置、寸法

Midship

ミッドシップ、ミジップ、ミッジップ等。船体長手方向の中央部を表す用語であるが、実際は船体の最大船腹の位置をいう。図面上の表記としてはφや、○と×を組み合わせた記号で表される。

LBP

船の全長を表すのに、その物理的な長さでなく船の基準とするメインのデッキ全長で表現するが、その最前端をFP(エフ・ピー)、最後端をAP(エー・ピー)といい、LBPはその間ということで表現する。大型の多層甲板船などで、どのデッキがメインとなるかは資料の説明文あるいは図から読み取ることになる。

FP

Fore Perpendicular

メインのデッキの最前端位置、ステムラベットの内側まで

AP

Aft Perpendicular

メインのデッキの最後端位置、スターンラベットの内側まで

Breadth

船体最大幅(ブレッズ)。但し、この寸法は外板の張られた完成寸法なので、フレーム作図の際はBody Planの最大幅を使用する。

Station Line

船体はフレームの単位配列毎に等間隔で線引きされており、その線をステーションラインといって一定のルールにより番号並びにアルファベットが付されている。船体主要部にあるフレームはこの間に定まった規則で配置されるが、Midship部分や前後のカントフレーム部分では必ずしも同一間隔の配置とはならない。

Body Plan

上記ステーションラインの位置で船体を輪切りにした輪郭として描かれており、それはフレームの外縁線である(キールとの接合部がラベットの上縁の部分で交わっていることからそのように理解できる)。この何本かの線が本書で船体曲面を生成する上での貴重なデータとなる。

Camber

キャンバー。デッキ面の、中心から舷側方向へ向かっての膨らみを表す用語で、最大幅部におけるデッキ中央とデッキ端の高さの差で表す。キャンバーカーブはその間をある約束に基づいて描かれた弧であり、弧の形状そのものはデッキ全長にわたって一定で長さだけが船幅に応じて変化する。

Diagonal

ダイアゴナル。斜線、対角線などと直訳しても意味は通じないが、船体の幅方向中心上における任意の位置から斜めに船幅を横切る線のことをいい、本来は船体の滑らかさをチェックするための線として用いられたようである。同様の線はフレームを構成するファトックの継ぎ目位置が船体上で滑らかにつながって見えるように位置決めするのに用いることができ、本方式ではすべてダイアゴナルを利用している。

その他に、上面から見たカントフレームの傾斜を表すことにも用いられる場合がある。

2)作図上の基準座標

模型用の作図にあたって、フレームや船体図形の原点座標をどこにするかであるが、いろいろと試行した結果次のように決めるのがもっとも直感的でわかりやすいということになった。

X軸(全長方向)

Midship位置を0とする。但し、フレーム配列によっては多少前後にオフセットする場合がある。

Y軸(高さ方向)

メインのフレーム最下端、すなわちMidshipにおけるラベット上縁の位置を0とする。(船体基準線と一致)

Z軸(船幅方向)

船幅中心位置を0とする。

そのように決めた理由はいくつかあるが、

・ステーションラインがMidshipから前後に振り分けられているケースが多い。

・インチからミリへの換算や、縮尺変換で生じる誤差を船の前後方向に分散する。理論的に

は製作時も含めて誤差の影響が約半分になる。

・主役のフレーム図において、その絶対寸法をスケールから直読することができる。

などである。

これらの原点位置は、当然のことながら関連する他の図面にも適用されており、位置の整合性を図っている。また、図によって表示されているスケールや方眼はすべてこの原点位置を基準に描かれている。具体的には添付した各種図を参照していただきたい。

お疲れ様です

現在、中間地点です

後半に向けて頑張りましょう

別の章に戻って確認したいときは、中央のリンクボタンをご利用ください

第4章は解説項目が多いので、下記項目をクリックすると該当項目にジャンプします。

今まで何隻かの図面データを作成してきた中で、当初はフレームの単体図を作るだけでよしとしていたが、模型製作にあたっては付随するいくつかの図面も一緒にあれば非常に有効であることがわかり、また、それらは特に問題なく作図が可能であるので、いくつかの図面をセットにして提供することにした。これが有意義であることの最大の理由は、参照する現存の資料はどちらかというと製図というよりイラスト的な要素が強く、厳密にいうと嵌合部などの精度がよくない。そうした部分の整合性をとった図面を提供することは、製作時における調整作業を各段に減らすことができるだろうと考えたからである。作図方法の改良や自身の作図技能向上などで多少の変化はあるが、図面の描画内容はほぼ一貫している。ここではそれら図面の種類と、表示された情報の意味や参照の方法について解説する。

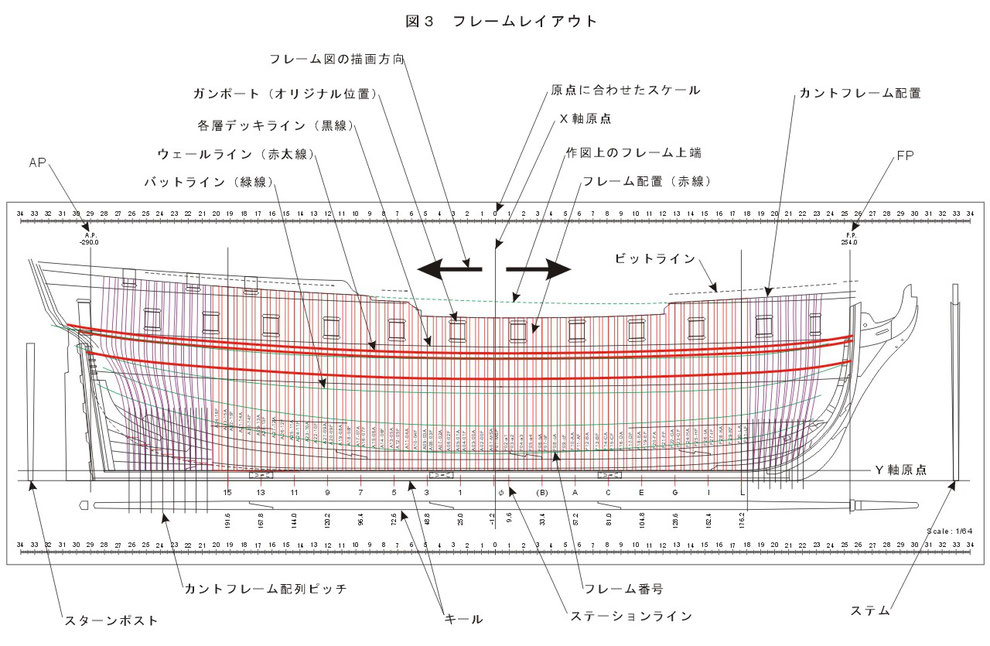

1)フレームレイアウト

a.

前項で述べたように、最初に作成する図面は船体を真横から眺めた船体側面図で、船図でいうシアープランに相当する図面である。元になる図形から全長や高さを正確に縮尺に合わせて調整し、船の外形並びにキールやデッキなどの主要構造体の位置関係を示したものである。これはその後、船体曲面生成時の下絵になったり、再分解してキール図面になったりするが、製作側を含めた最初の利用方法はフレームのレイアウト決定のための検討図にすることである。

b.

通常、アナトミーシリーズなどの資料は当時の実船資料であるから、当然ながらフレームの配置は実船そのままを表している。その並びは非常に密で、5mm程度のフレーム幅に対してフレームのすき間は0.5~1mm程度しかない。アドミラルティモデルとして正確に再現するにはこのままの構成を模して作成することになるが、あえて難点といえば構造模型でありながら側面から緻密な内部構造を覗うことは殆ど不可能である。 ハロルド・ハーン方式(以降単にハーン方式と呼ぶ)に代表される一般的なフレームモデルではフレーム幅とすき間をほぼ同じ寸法(room-and-space rule)にアレンジし直して作成するケースが多いようであるが、製作者の意図により上記二方式の中間設定は各種考えられる。また、フレームの並べ方についてもいろいろな組み合わせが考えられる。

c.

本方式は、これらフレーム配置を製作者の方針に基づいて全体の縮尺を維持したままで自由に決めることが可能である。同じ船でもフレームの配置によってイメージは随分と変わるので、判断に迷う場合は幾通りかの方法を実際に図面化して比較検討することも可能である。検討用に作成した一例を【図2】に示す。

d.

フレーム配置が決定した後は、この図は改めて全体の構造配置を表す図面となり、次のような情報が盛り込まれる。作成例を【図3】に示す。

・全長基準寸法FP、AP並びにカントフレーム部のピッチなど主要基準寸法

・船体上縁の正確な高さ(各フレームの高さと同期)

・フレーム配置に基づき新たに設定した模型製作上のステーションライン

・カントフレームを含むフレームの実配置とフレーム番号

・各層デッキの船体中央部におけるシアーライン(ビームの上縁位置で表示)

・ガンポートなど船体開口部のオリジナル位置

・キール部の主要構造とフレームとの嵌合状況

・船首、船尾の構造体

・ラベットの形状変化

・ファトックのバットライン

・実寸定規 等々

e.

上記の情報を正確に作図することによって、主に各部の高さ情報をそのままフレーム単体図に引き渡すことができるので、両者の整合性を十分とることが可能となる。

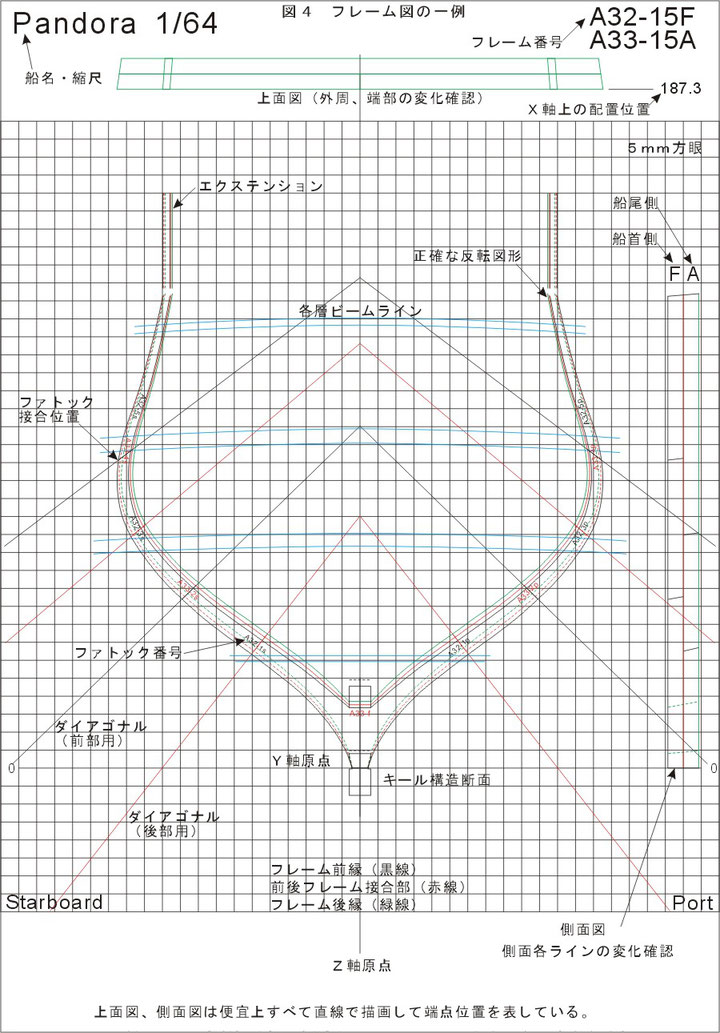

2)フレーム

a.

本方式の主たる図面である個別フレームは、正確に描画された5mm方眼の上に原点位置を揃えてその曲線形状が正面図として描かれており、さらに上面図と側面図が併せて描画されている。フレームの切り抜きやファトックの組立で正面図が利用されることはもちろんであるが、上面図や側面図はフレーム縁部の変化やバットライン(ファトックの継ぎ目)の変化などを表しているので、組立時のチェックなどに利用することができる。 フレーム図の一例を【図4】に示す。

b.

フレームの描画は、前に述べた原点座標の設定に従って、Midshipを境に前半分のフレームはMidshipから船首を眺める方向で描き、後半分のフレームは船尾を眺める方向で描くことにしている(フレームレイアウト図参照)。これによる図形上の違いとしては、側面図が前半分では船体外側から右舷(Starboard)を、後半分では左舷(Portside)を眺めた形となる。念のために正面図内にStarboard、Portsideの区別表示がしてあり、前半分のフレームと後半分ではその表記が左右逆になっている。図形は基本的に左右対称のため間違っても実害はないと思うが、ベベル加工の向きとフレーム上端(手すり部分)の傾斜の関係は間違えないようにしていただきたい。一般にベベルによって船幅が狭まった方の面がフレーム高さが高くなる関係にある。

c.

フレーム線図は前面外縁、前面内縁、後面外縁、後面内縁の4本の曲線で構成され、視認を容易にするためにそれぞれは黒実線、黒実線、赤点線、赤実線で描いて重なりや交差したときの判別をできるだけし易くしてある。ハーン方式での組立を考えてダブルフレームの単位で描画したものは、図面で奥側になる2本目のフレームの後面外縁と後面内縁をそれぞれ緑点線、緑実線で色分けすることにしてある。尚、この場合でもシングルに分離したフレーム図は添付してあるので製作方法に応じていずれかの図を選べばよい。

d.

フレーム中央部がキールと接合する部分は、その位置におけるキール、ホグ(ライジングウッド)、デッドウッドなどの断面形状の変化をできるだけ忠実に描くようにしてあり、それらの部品製作並びにフレームとの嵌合が正確に得られるようにしてある。これらの結合関係は後に述べるキール図との間でも整合性が図られている。

e.

フレームは前述のフレームレイアウト図上にバランスをとって引き直したバットラインから生成したダイアゴナルラインに基づいてファトックに分割され、その切断並びに接合位置が明示されている。ハーン方式で台形の板材からファトックを切り出す場合は、設定したダイアゴナルに合わせて切断するのが基本なのでこの図面で板材の寸法並びに位置決めをすることになる。尚、ピースがバラバラになった場合にそのピースをどのフレームのどの位置かを特定するために、ファトックには後述するユニークな番号を付け、それが必ず切断後の個別ピースに表示されるよう配慮してある。

ちなみに、船体は一般的に船尾の方が船首より高いため、ダイアゴナルラインは船体の前半と後半で船体中心部の始点高さが異なり、船尾側の方が高くなる。しかし、フレーム外縁と交差する点はMidship位置で船尾側と船首側が一致する

f.

ダイアゴナルは通常、片側に4本描かれているが、フレーム1本に適用されるのはその内の2本であり、隣り合ったフレームでこの2本が交互に入れ替わる。ダブルフレームで描いた線図では黒線(前側フレーム)と赤線(後側フレーム)で区別し、シングルフレームでは実線(適用)と点線(非適用)で区別している。

g.

ハーン方式によらず、オーソドックスにファトックを組み立てていく方式をとる場合、単純にファトック同志を結合する方法では接合面の切断精度や接合位置のずれなどによってフレーム形状が大きくずれてしまうことが予測される。このため、フレーム線図を平面上に固定し、組立のテンプレートとして利用するなどの方法をとることになるが、そのときに下の方眼位置と絶対的に合わせられるように赤い十字の合わせマークをファトック上に記す方法を採用したものもある。これは、ファトックを最終仕上げしない状態で組み立てる場合に、まだ周囲に削り代が残っているので形状の輪郭をうまく下のテンプレートに合わせられないためである。

h.

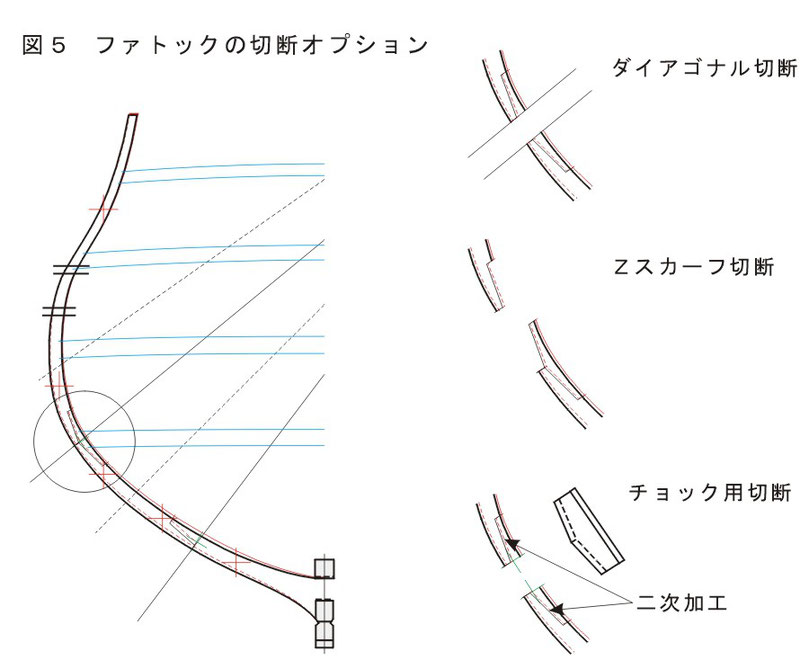

実船におけるファトックの接合部は、接合強度を確保するためにチョックという結合片で接続したり、接合部をZスカーフ状に整形して結合したりする。この場合、できるだけ対称性を維持するため切断面はダイアゴナルでなくフレーム曲面に面直に切るのが一般的なようである。製作者の希望に応じてこれらいくつかの方法を選択できるようにそれぞれの場合の接合線を併記したものもある。面直の切断線は緑色の十字マークで表示する。

尚、模型においてファトックの接合線はその連続でバットラインを構成し、バットラインはシアーラインと同様な滑らかな曲線になることが望ましいが、切断の仕方によって微妙な変化のあることがわかった。詳細は別項で述べるが模型の大きさや船体の曲率によって切断方法が制約を受ける場合があるので気をつけていただきたい。

i.

船体のフレーム組立には、ハーン方式に代表される、フレーム上端を垂直に延長して端面をすべて水平に揃えた上でそれを倒立させ、水平の板の上に並べて組み上げる方法がよく利用される。その方式に対応させるため、線図には船尾のフレーム最高点より少し高い位置まで各フレームの上端を垂直に伸ばしたエクステンションも描き加えてある。このエクステンションを含めて上部ファトックを切り出すことで、倒立組立時には自動的に船体の水平が保たれる。オーソドックスな正立組立を行う場合はこのエクステンションを含まない形で切り出せばよい。

j.

Midship前後の中央部フレームでは、フレーム上端の少し下に一点鎖線の線が入っている場合がある。船体の上縁部分は構造によりいくつかの段差があるが、当初のフレーム線図ではこの段差を忠実に再現していた。しかし、ハーン方式でエクステンションがついたものはこれによりエクステンションの前後方向の並びにも段差ができることになり、その大きさによっては船体の整形に支障が出ることがわかった(回避する方法はいくつかあるが)。このため、船体を最初は段差のない状態で作り上げ、最終段階で段差部のフレーム上端を切除する方法を採用したものがある。一点鎖線はこの最終的な切除仕上げ位置を示したものである。

k.

カントフレームは、船軸、いわゆる作図上の座標軸(Z軸)に対して斜めに配置されている。その形状切り抜きのためにはフレームの傾斜角に直角に正対して見た形状(展開図という)が必要であるが、本方式では簡単に正対状態が得られるので、その形状を正確に描いてある。直交フレームとの違いはキールとの接合部がカント角分だけ斜めになっており、キールの構造体であるデッドウッドを挟んで左右が別々になっている(ハーフフレーム)ことである。

もう一つ、カントフレームが直交フレームと異なる点は、ファトックの幅方向(船体長手方向)の切断面がフレーム面と直角にならず、カント角が増えるに従って切り口が斜めになっていくことである。当初、この規則が解読できずにダイアゴナルの角度を無意味に変えたりして補正していたが、Pandora以降では論理的に解決した状態で展開図に反映させて作図している。ダイアゴナルでの直角切断と図に基づく正規の切断との違いは、従来のダイアゴナルで切断した方がバットラインの微小な曲線変化(垂れ下がり)として表れるが、どちらを採用するかは製作時に選択が可能である。ハーン方式の場合、正規の方法ではカントフレーム個別に板材を準備する必要があるかも知れない。

詳細は後述するが、このようにして作図したカントフレームの例を 後の【図14】に示すので参照願いたい。

l.

正面図で、左右のフレームに渡した水色の線は各フレーム位置におけるデッキビームの上面(ビーム厚がわかる場合は下面も表示)を表しており、ビームは指定のキャンバーにより曲線を描いているので、ビームの製作だけでなくフレーム上のクランプ位置を正確に取得することができる。船によってビーム端部のクランプに乗る部分に切り欠きがある場合はその分クランプの高さ補正は必要である。ビーム線はフレームを貫通して描いてあるので、フレームを完全に整形した後もその位置が消えることはない。実際にはこの位置を基準にバテンを渡すなどして製作上の誤差による凹凸を吸収して滑らかなクランプラインを取得すればよい。 尚、ビームラインの高さ位置はフレーム最前面での位置を表している。

m.

同様の方法でデッキラインと密接な高さ関係を持つガンポート位置を図中に記したものもある。これによりあらかじめフレームを切断して組み立てるというものではないが、立体となった船体に後から位置を記入するよりは精度よく位置を特定できると思う。デッキラインと同様に、船体整形後この位置を基準にバテンを渡し、製作上の誤差を吸収して滑らかなガンポートラインを取得する。フレーム間隔を実船と変えて設計した場合には、安易にフレームの間に配置し直そうとするとシュラウドと干渉したりすることがあるので注意が必要である。

n.

船体は中心から左右が全くの対称形であるが、手で作図していたときは片側のみを作成するのが精一杯で、それを物理的に反転するときに合わせ目での誤差などが発生した。PCではその作業がきわめて正確に、また瞬時にできるので対称図形を作成するのはきわめて容易である。このようにして作成した両面図形は製作や組立にあたって形状変換などの思考を加える必要がないため製作時の負担は各段に軽減できると思う。

o.

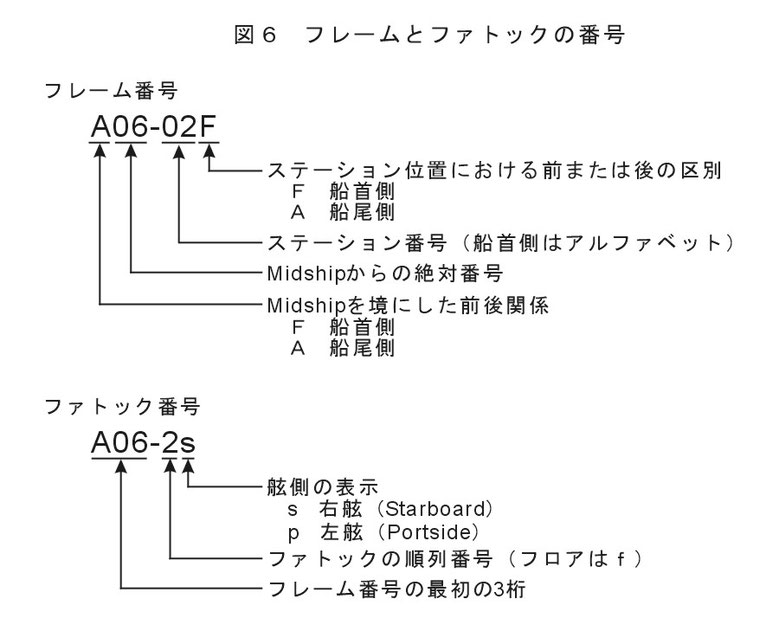

その他、図面内には他の図面との照合を容易にするために基準となる寸法や部品番号などが表示されている。特にフレーム番号やファトック番号は、それらが数百点を超える部品点数であり、それぞれが非常に類似の形状をしているため、唯一無二の識別記号を付与することは必要不可欠となる。最終的に決定した番号のつけ方とその意味を下図で説明するが、これによりフレームの前後関係、フレームとステーションの位置関係、フレームとそれを構成するファトックの関係、ファトックの構成や位置関係などの特定がすべて可能となる。現に今回の図面を使用して実際に製作をした方からも非常に役に立ったとの評価をいただいた。ちなみに、フレーム番号はそのままPCのファイル名にもなっているが、そこでもファイルの整列が順序よく並ぶので指定のファイルを探し易いというメリットもある。

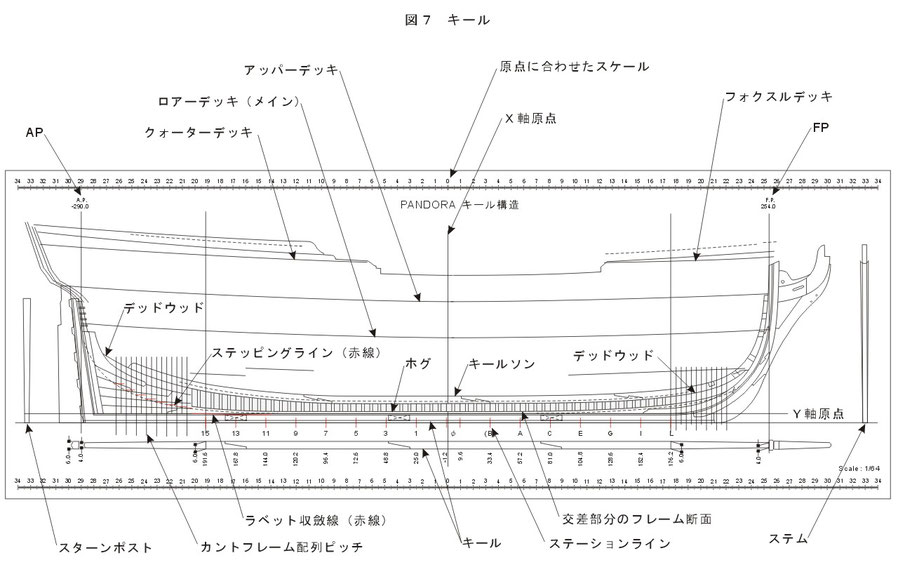

3)キール

a.

キールはフレームともっとも密接に結合する構造体であり、フレームの接合部と相対的に形状が正確に合致するかどうかは模型の出来栄えに大きな影響を及ぼす。また、フレーム配置がオリジナルと変わった場合はホグやデッドウッドなどの中間構造体の形状に元図との間で矛盾が生じる場合がある。そのため、再度それらの整合を取り直してキール図として提供することにした。特にこの図面ではフレームがキールと接し、あるいは交差する断面部分を着色して表示してある。このようにキール図はその外形形状と、フレームとの嵌合関係を明示するのが主目的であり、嵌合関係を維持した上で実際にどのような構造にするかは製作者の自由である。例えば、実船でのデッドウッドは上下に何層ものピースを合わせて構成されているし、キールソンはフレーム毎にノッチが切られている。

b.

作図するとはいえ、これは前述のフレームレイアウトからフレーム、デッキライン等の余分の情報を取り除けばほぼ完成である。大型船などでは、キール前後の厚さが中央部よりも薄くなっている場合があり、フレームの切り込みをそれに応じて狭くしていく必要があるが、この厚さ変化を作図することで、フレーム各位置におけるキール厚を正確にフレーム図に反映させることができる。キール図の一例を【図7】に示す。

4)船体上面図

a.

これを提供する主目的は、ハーン方式による倒立組立で、フレーム上端から伸びるエクステンションを保持する治具板のくり抜き形状を取得するためのものである。

b.

やり方は、個別フレーム図面における上面図をこの図にコピーして指定の位置に再配置する。すべての図面は座標軸が統一されているので、位置情報を数値指定するだけ船体図の正規位置に整列する。代表的なフレームを何本か配置した後で、それぞれのエクステンション外形を結ぶ滑らかな線を描けばそれで完成する。その後、念のためにすべてのフレームを配置して大きな作図ミスがないかどうかをチェックすることにも使用している。

c.

カントフレームの配置はステーションラインに必ずしも対応しないが、フレームピッチとカント角を基にここに配置して形状の整合性を確認している。

d.

船体の前後にはフレームが存在しないが、フレームレイアウトとアナトミーなどの基資料から船体上端の外周形状を描画する。

e.

フレーム最大幅を結ぶ線も描けるのでここも同様に確認する。出来上がった2種類の線は船図のブレッズプランに相当する。船体上面図の一例を【図8】に示す。

5)その他の図面類

a.

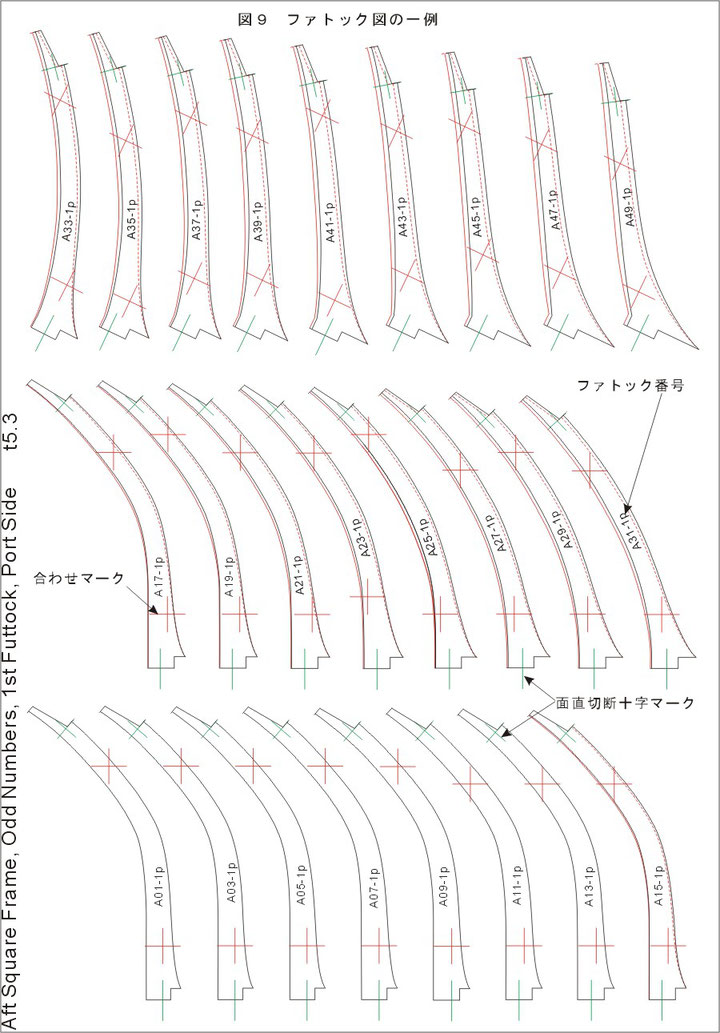

フレーム線図の精度が上がったことにより、材料歩留まりの悪いハーン方式によらず個別のファトックを直接切り出す製作方法も実現性が高くなった。一部のモデルではフレーム図から個々のファトック形状を分離して同類グループにまとめた図面を提供している。それらは新たに作図したのではなく、フレーム図から不要な部分の線を削除して作成しているので、フレーム図内のファトックと全く同一の形状精度を有している。 尚、あらかじめ材料の板幅などがわかる場合は、すべてのファトックをその中に効率よく配置した切り出し用のレイアウト図も提供することができる。 これらファトックは似たような形状が数百点にも及ぶので、前述のようなファトック番号を必ず表示し、さらに組立補助となる合わせマークなどを付けるようにしている。

b.

同様に、一部のモデルにおいてはトランサムやホーズティンバーの図面を提供している。トランサムはスターンポストや最後尾のカントフレームとの接合関係、並びに船尾の丸み収斂を表す外形曲線を再現する上で重要度が高いと思われ、複雑な形状の船体ではできるだけ提供するようにしたい。

c.

ファトック分解並びにトランサムの作図例を【図9】と【図10】に示す。

以上説明した図形データは百数十枚にも及ぶので、通常はCD-ROMで一般の画像と同じJPGファイル(注:最近のCDにはPDFファイルも添付)にして提供される。利用者はこれをPCで原寸通り印刷する手段さえあれば製作に必要な枚数を何枚でもプリントすることができる。印刷は大きなサイズの図形は分割されており、すべてA4サイズで印刷できるようになっているので手持ちのA4プリンタで十分である。具体的な手段は次のいずれかを参照願いたい。

1)画像編集ソフトの利用

Photoshop(Photoshop Elementを含む)、Paint shopなどの画像編集ソフトがあればこれらは原寸印刷オプションを持っているのでそれを利用して印刷ができる。 また、デジカメを持っていればそれに大概簡易編集ソフトが付属しており(例えばCanonではZoom Browser EXなど)、それらにも原寸印刷機能が搭載してある場合が多いので確認してみるとよい。

尚、最近は同一内容のPDFファイルも添付するようにしたので、PCに付属のAcrobat Reader で簡単に原寸印刷をすることができる。

2) 専用グラフィックスソフトの利用

データの原図形は、CorelDRAW(コーレルドロー)という2次元グラフィックスソフトを利用して作成されており、そのファイルもCD-ROM内に収納されている。画像編集ソフトなどを持ち合わせていない場合はこの専用ソフトを購入しても良い。このソフトにはもちろん原寸印刷機能が付いている。 とはいえ、正規版はとても高価なので、入門版のCorelDRAW Essentials という簡易版を購入するとよい。1)項で述べた画像ソフトより廉価であり、また、ソフトの操作に習熟してくれば元図形を自分で加工、編集するということも可能である(加工ミス等による元データの損傷等については保証しかねるが)。

3)印刷状態での提供

PCやプリンタを保有してない等の理由で上記いずれも適用できない場合は当方から紙にプリントした状態で提供することも可能である。しかし、図形は製作過程で同じものを何枚も使用する可能性があるので、提供を受けた印刷物はオリジナルとして保有し、必要な枚数はコピーで確保するようにする。カラーのオリジナルが手許においてあればコピーはモノクロでも利用するのに支障はない。

4)印刷誤差

原ファイルは正確な縮尺で製作されているのであるが、実際のプリント出力にあたってはプリンタでの誤差が多少なりとも有り、印刷品は0.1%台の誤差は発生する。また、縦方向と横方向でも誤差の大きさは異なる。印刷したものの方眼寸法や外枠寸法などを測ってみるとよい。しかし、同じプリンタで出力する限り図面同志の整合性は保たれるので製作上は問題ないと思われる。コピー機による誤差や歪みに比べるとより高い精度を維持することができる。

お疲れ様です

あともう少しです

別の章に戻って確認したいときは、中央のリンクボタンをご利用ください

【注記】

第6章は、解説項目が多いので、各項目をクリックしていただくと該当の説明個所にジャンプします。

何隻かの作図をしてきた過程で、当初想定していなかったいくつかの事実がわかってきた。自分は製作経験がないので解釈を間違えている部分もあるかも知れないが、これらは作図上の解釈事項として理解しておいていただきたい。

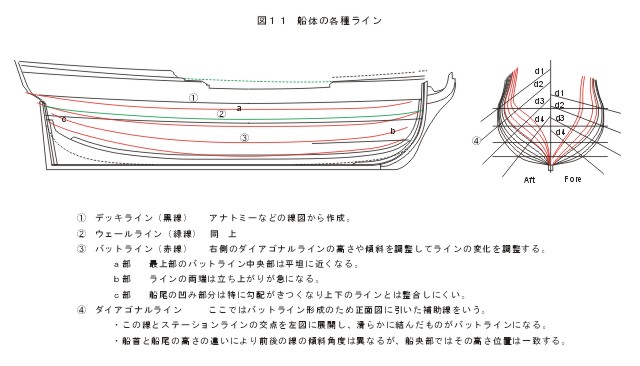

1)ファトックのバットラインとダイアゴナルライン 【図11】参照

a.

フレームは何本かのファトック(フロアー、ティンバーなどを含む)を規則的に継ぎ合わせて1本のフレームにしている。そのため、船体側面から見るとその継ぎ目位置が連続して見え、その包絡線は美しいシアーカーブになるといわれている。そしてフレーム毎の継ぎ目位置はボディプランに描かれたダイアゴナルラインとフレーム縁線の交点として求められると聞いた。現に、アナトミーシリーズでのフレーム配列を見ると、それを裏付けるように滑らかなつながりになっているように見える。

b.

しかし、それではアナトミーに示されたバットラインから改めてダイアゴナルラインを生成しようと、代表的な位置の継ぎ目位置(高さ)をピックアップしてボディプランのステーション位置にプロットしてみると、それらを結んだ線は直線にはならず、概して上側に膨らんだ曲線になってしまった。逆の手順ではどうかと、出来上がった曲線に近似した直線を先にボディプラン上に引き、そこから得たポイントをシアープラン上にプロットしてみると、それらを結んだバットラインは船体中央部が変化の少ない割と平らなカーブになってしまった。

c.

改めてそうなる原因を考えてみて理由は判明した。ダイアゴナルはボディプランにのみ表示されるため、線という感覚でとらえていたが実際は船体の前方から後方へ斜めの角度を持って渡されている平面である。この平面が船体表面と交差する部分がファトックの継ぎ目に相当し、平面の傾斜具合と中心から交点までの距離に応じて側面から見た交点の高さ位置が変化する。

d.

船体は中央部がほぼ円筒状で半径変化が少ないため、ダイアゴナルと交差する点の高さ変化は少ない。中央部から両端にかけて等比的に変化するシアーカーブの予測からすればよりフラットなカーブとなる。一方で船の両端部は球面状で、交差するポイントまでの距離は急速に短くなるので、中央部の変化に比較するとより大きな変化で反り上がっていくことになる。

e.

さらに細かくいえば、船尾下部の部分は極端な凹面状に切り上がっているためバットラインはさらに急速に上方に反り上がることになる。

f.

以上のことから、ダイアゴナルを基にして継ぎ目位置を決める方法では、バットラインは滑らかな曲線は形成できるが完全なシアーカーブになるとはいえず、船体の曲面変化に依存する規則性のない曲線であるといえる。ダイアゴナル本来の目的である船体の滑らかさチェックも、主として船体中央部分について行われていたようである。

しかし、模型的にはこのバットラインを他のウェールラインなどと同じように何とかきれい(円滑)な曲線にしたいという願望があり、そのための工夫として、ダイアゴナルが逆に特別な規則がないことを利用して、側面から見える普通4本のバットライン同志ができるだけバランスのとれた曲線になるようにダイアゴナルの傾きやMidshipの交点位置を設定していくことで、曲線の位置と変化をある程度制御することは可能である。

g.

帆船模型製作において、ダイアゴナルの利用は非常に重要な条件のようである。ハーン方式においては、ファトックの板材を何本かのフレームで共有するため端面をダイアゴナルに合わせることが必須である。一方でフレーム(ファトック)を形状に合わせて個別に切り抜く方式ではダイアゴナルを使用する必然性はないようにも思われるが、接合面をきれいに仕上げるために治具を作成することなどを考慮すると接合部のダイアゴナルはやはり大切な基準線となる。

a.

フレーム外面におけるファトックの接合位置は1)項により特定できたが、そこを起点とした切断角度はどのように決めるべきであろうか。その角度もフレームの幅方向(Sided Direction:船体長手方向)と厚み方向(Molded Direction:半径方向)の両方を決める必要がある。当初は参考にした文献にいずれの方向にも直角にと記載してあったので疑いなくそれに従うつもりだった。幅方向は材料でいうと厚み方向の切断なので一般的には直角に切り落とすのが常識である。しかし、厚み方向については、ハーン方式ではダイアゴナルに沿って切断するのがピースの共有上絶対条件となる。そこで厚み方向の切断角度の違いが出来栄えにどのような違いとして表れるのか考察してみることにした。

注)幅方向の切断角度も、カントフレームで傾斜角が大きくなった場合にはある角度を 付けて切断、接合する必要のあることがわかったが、それについては後述する。

b.

ファトックの接合線はフレーム外面でしか見えないので、そこから内部に伸びる切断の傾斜は関係ないように思われる。確かにベベルのない船体中央部は切り方に関係なく接合線はほぼ水平な線として見えるだけである。しかし、船体前後方向に向かってベベルがついてくるのに伴って切断方法の違いが顕著に表れ、場合によってはバットラインとしての連続性に違和感を与えるかもしれないことが判明した。

c.

【図12】はベベルを有するフレームの部分において、代表的な厚み方向における切断方法の違いによる接合線の傾斜の違いを表したものである。両極端の切断方法として水平並びに垂直の切断例を合わせて表示した。作図に基づいてそれぞれの場合を比較すると

水平カット

・ベベル量に関係なく接合線は常に水平線として表れる。

・船央下部のフロアとセカンドファトック間のような位置では切断面が非 常に大きくなり、また、フレーム内面まで突き抜けない可能性もある。

・これによってできるバットラインを、船体斜め下方より見た場合、目の 錯覚でバットラインが下方向に曲がったように見えることがある。

垂直カット

・切断方法の中で接合線の傾斜がもっともきつく表れる。

・船腹最大幅近辺から上の位置では、切断面が非常に大きくなり、また フレーム内面まで突き抜けない可能性もある。

・これによってできるバットラインを、船体斜め下方より見た場合、目の 錯覚でバットラインが下方向に曲がったように見えることがある。

面直カット

・オーソドックスな構造、すなわち、チョックを入れたり、Zスカーフ結合 をしたりする場合には接合部の対称性が得やすいので適している。

・接合線の傾斜はその位置のダイアゴナルラインの角度と面直線の角 度の大小関係によって変化し、低い位置では傾斜がきつく、高い位置 ではより水平カットに近くなる。

ダイアゴナルカット

・フレーム外面の接合線は、ベベル量に関係なく幅方向のどの位置を とっても常にダイアゴナルライン上にある。

・これは言い換えれば隣接するフレームの接合線との延長線上でもっ とも円滑なつながりを得ることができ、バットラインと完全に一致する 理想的な線が得られる。

・ハーン方式では必然的にこの方法がとられるが、一つ注意が必要な のは、折角ダイアゴナルに沿って切り出した台形ピースを貼り合わせ るとき、板材の両端がやはり完全にダイアゴナル線上にくるようにす ることである。両端を接合する相手側ファトックと位置決めガイドなど で規制して整形、接合をするなどして比較的容易に作業できるが、板 材を共有したいためこの約束を破ると線の傾斜はともかく線の位置 が上下に変動してしまい、滑らかなバットライン形成以前の問題となっ てしまう。

d.

尚、断るまでもないが側面から見た接合線の傾斜は、意図して付けるものではなく、フレームのベベル加工によって自然に発生するものである。船体が滑らかに整形されれば自ずと連続したバットラインが生成される筈である。

e.

以上の結果から、ファトック接合部の半径方向の切断は面直カットかダイアゴナルカットのいずれかを採用するのが適当である。面直カットで個々の接合線の傾斜が本来のバットラインからずれるとはいえ、その差は僅かであり、それよりもチョックやZスカーフ形状の対称性を維持した方が製作はやり易くなる。

3)カントフレームにおけるファトック接合面の切断位置

a.

当初から漠然と認識はしていたのであるが、カントフレームではそのカント角に応じてファトック接合面の高さ位置がオリジナルのダイアゴナル線上からずれることがわかっており、その位置は船体のすぼまり方からしてオリジナルより高い位置になる筈である。

b.

【図13】にその作図上の関係を示すが、展開したカントフレーム位置はカント角分戻って実際の位置A1よりも前位置A2になる。その線のダイアゴナルとの交点はP1からP2に移動するためダイアゴナルを点線のように引き直す必要があることがわかる。

この実際の交点は手書きの作図上では特定が難しく、昔なら三角関数などを駆使して苦労しながら一点一点特定するところだが、本方式では3次元ソフト側の船体角度をゼロに戻すことで、実線で示す本来の透視線形状をいつでも表示することができるので、それとダイアゴナルとの交点H2寸法を展開図に適用すればP2点の高さ寸法となる。そこで、最近のモデルからはその位置を明確にフレーム図に表示することにした。

c.

もう一つの留意点としては、フレーム前面を基準として作図した図13をフレーム後面に適用してみるとわかるとおり、ダイアゴナルとの交点P2の、フレーム前面とフレーム後面での高さの違いがカント角度によっては無視できない大きさになることで、これは長手方向では常に面と直角に切断すればいい直交フレームと異なりカントフレームではフレーム面に対して直角に切断できないことを意味している。しかし、最初からその角度通りに切断することは難しいので、長さに余裕を見て直角に切断後、二次加工でこの角度に整形することになる。また、この方法に従うとすれば、ダイアゴナル角度の変化と併せてハーン方式でカントフレームを加工する場合には、1本ごとに台形ピースの長さ寸法や台形の角度を変える必要があることになる。

d.

作図理論上からいえば以上のようになるが、模型製作上ここまで適用するかどうかは理論を理解していただいた上で製作側の判断に任せたい。前に説明したとおり、ダイアゴナルに基づくバットラインは船の前後で予想よりも急激に上方に反り上がることがわかっているので、その傾斜を抑えるためあえてオリジナルのダイアゴナル線上の位置でファトックに切断することも選択肢の一つであると思われる。但し、この場合でもフレーム前後面での高さの違いは適用した方がよりスムーズなバットラインを得ることができる。

4)カントフレームの形状とその作図

a.

カントフレーム、特に船尾のカントフレームはいろいろな意味で直交フレームと異なる部分がある。その主たる理由は、クォーターデッキ周辺の船尾収斂形状とカント角の関係、船尾下部スターンポスト部分の急激な中心部への収斂(凹み)、それとカントフレーム本数に応じたカント角そのものの変化などの相乗によるものと思われる。

b.

先ずカントフレームの上部であるが、クォーターデッキ部分の船体幅はなだらかに且つほぼ直線的にギャラリーに向かって狭くなっている。一方カントフレームは一本ごとにカント角が増加し、最大では30°前後になる場合がある。この形状を展開状態(カント角に正対)で見ると、フレームの後面が前面より外側に位置する形となる。他のあらかたのフレームは、後面が前面の同位置よりも常に内側に位置しているのに対し、いわゆる捩れた形となっている。

c.

一方、カントフレームの下部は、船体が凸面から凹面へ、さらにはギャラリー下部へ向かって急激に収斂する形になっているので、大きなベベル量と最下部の急峻な立ち上がりが特長となる。

d.

もう一つは、フレーム最下部のいわゆるカント角を付けてデッドウッドと接する部分の形状である。展開して描いている関係でこの部分も後面が前面より外側に位置した形状となるが、これらを総合すると展開図においてはベベルの方向が外側―内側―外側と3回反転する形状となる。

それ以外に上面図、側面図並びに正面図に描いたキール部品の断面形状などを総合してできあがりの形状がどのようになるかを理解してから作業を進めていただきたい。

e.

上記に関連して、フレーム最下端は非常に薄くなって強度的に問題が出るため、一部分をデッドウッドが分担する方法がとられ、フレーム最下端は高さ方向の原点位置から徐々に上に上がっていく。この最下端位置をフレームユニット毎に階段状に変化させる場合(Stepping Line)と、連続的に滑らかな曲線で変化させる場合(Bearding Line)とがある。この違いは側面図のフレーム下端が水平か傾斜を持っているかで判断できる。

f.

出入りの激しい形状ではあるが、実際の加工上の留意点は、

・線の入り組みに関係なく常に最外側の線に基づいて切り抜くこと。

・ベベル加工をするときに線の交差関係をしっかり確認してベベルの方向(前方向または

後方向)を決めること。

・スカーフまたはチョック用の切り欠き加工を丁寧に行うこと。

などである。以上を加味したカントフレーム図の例を【図14】に示す。

5)ラベット後部の形状変化

a.

作図をしていて奇異に思った以外に根拠はないのであるが、参照したアナトミーや文献ではラベットの後端がステップ状にいきなり途切れてしまっている。【図15参照】

ご承知の通り、この部分にはガーボードストレイクが、船央のほぼ水平な状態からスターンポスト部との垂直な結合までプロペラのように捻れて張られるわけであるが、途中に切り欠きがあるとは聞いたことがない。構造強度面からもそのような無駄な切り欠きはないと思われる。

b.

そこで、仮に解釈が違っていたとしても修正は可能な方向で、この部分は高さゼロ位置まで滑らかにラベット高さをテーパー状に変化させる前提で描画している。その変化はキール図と、該当する位置のフレーム図におけるキール断面の変化で表している。

ちなみに、この変化はフレーム形状そのものには何ら影響を与えてはいないので、ラベットの形状は自由に選択することができる。もし、ラベットのステップ状変化が正当な理由を持っているのであれば改めてこのテーパー部をフラットに加工していただきたい。(c項補記参照)

c.

補記:その後、手持ちの資料を改めて比較してみると、ベローナ、エグモントなどは図15-Aのようにラベットは途中で途切れているが、ヴィクトリー、エセックス、バウンティなどはBのようにL型断面の部分が最後尾のスターンポスト部分まで伸びていた。途中で途切れている方式を採用した模型製作の資料には、その理由としてガーボードストレイクの幅の広がりを抑えること、キールの後部はテーパー状に幅が狭くなるので強度を弱めないようにすることを挙げていた。いずれにしても実船においてはAかBの方法であり、本書の解釈のようにラベットの後部がテーパー状に浅くなるような作り方はないようである。以後のキール作図にあたってはそれぞれの解説図に基づくようにしたいと思うが、模型製作上はCの方法もあってもいいのではないかと思う。

6)フレーム上縁の段付き部

a.

通常、船体上縁の手すりが付く部分は、船央を初めとしていくつかの段が形成されている。最初はそれを忠実に再現するべく、船体曲面の作画方法まで検討して対応をしたが、特にハーン方式でエクステンションを使用する場合にはそれが邪魔になってその部分の船体整形が十分にできないことがわかった。エクステンションを削除後に整形する方法もあるが、削除前に塗装したりする場合は未整形部分があるのは好ましくない。

b.

そこで、最近の作図モデルからはあえてこの段付き部をなくして船体上部を単調な変化でフレーム図を作成するようにした。この場合は最終段階でエクステンションを切り離すときなどに該当する部分のフレーム上部を切り取り、本来の段差を付けることになる。その位置はフレーム図面に明記してある。

以上、考案したフレーム曲線作図方法に基づいて、何隻かのモデルを作図してきた結果からその利用にあたっての解釈方法や留意事項として認識したことをまとめてみた。ベテラン諸氏から見れば何を分かり切ったことをという部分が多いと思うが、冒頭にも書いたとおり比較的初級のモデラーが本書を見てフレームモデルが遠く及ばない世界だという先入観念を払拭し、挑戦してみたいという気持ちになっていただけたらこの上ない喜びである。

一つの試みとして述べると、作品のいくつかは同一縮尺のキットが市場に出回っている。例えばロイヤル・キャロラインなどは華麗な船体装飾が人気のモデルであるが、このキットを購入して船体部分のみをフレームモデルに改造し、船体上部にはキットの装飾をそのまま適用するなどの試みは今までにない形で面白いのではなかろうか。

今後もさらにいくつかのモデルについてフレームデータを作成していく予定であるが、さらに知識の研鑽をはかって作品の精度向上や内容の充実を図っていく所存である。